- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

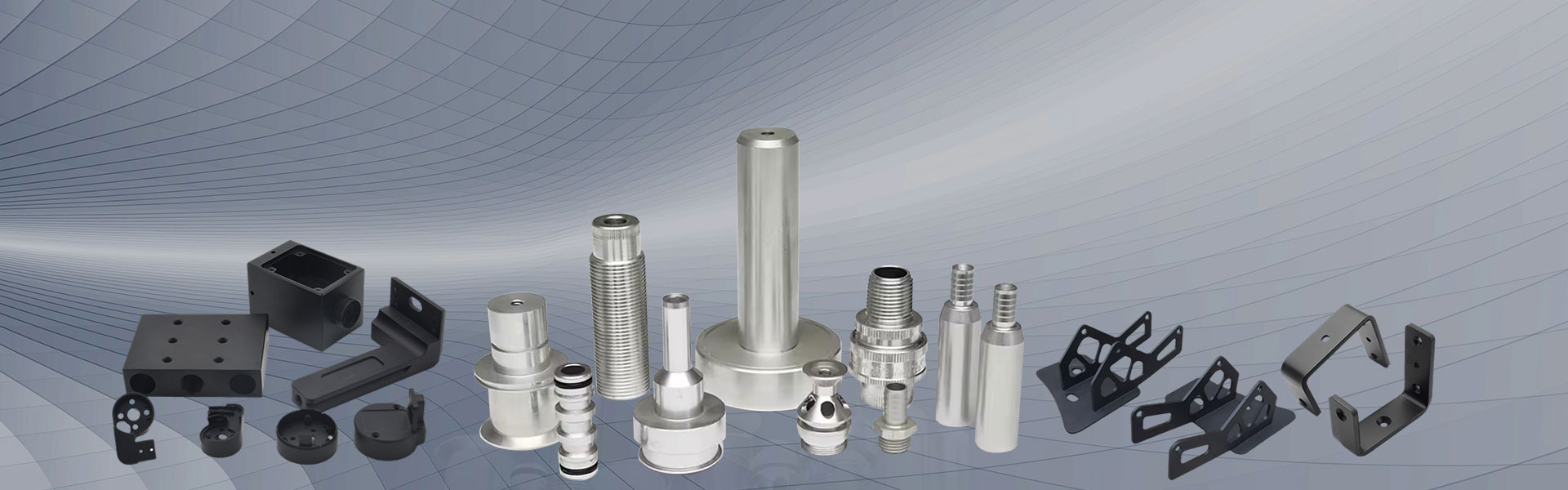

Verschiedene Entwicklungsdienstleistungen für Farbpulver

Anfrage absenden

Als professioneller Hersteller möchten wir Ihnen verschiedene Entwicklungsdienstleistungen für Farbpulver anbieten. Ähnlich wie beim Alodieren handelt es sich beim Eloxieren um einen Passivierungsprozess, der eine Schutzschicht auf Aluminiumteilen erzeugt. Die Schutzschicht wird mithilfe eines sauren Elektrolytbads gebildet, wobei die Kathode einen elektrischen Strom an den Teil leitet, der als Anode fungiert (daher der Name). Eloxieren ist eine kontrollierte Methode zur Oxidation eines Substrats, um die Haltbarkeit und Korrosionsbeständigkeit zu erhöhen. Diese äußere Schicht ist vollständig in das Substrat integriert, so dass sie nicht abblättert oder abplatzt, wie es beim Lackieren oder Galvanisieren der Fall ist. Aufgrund der porösen Beschaffenheit der Beschichtung können eloxierte Teile auch eingefärbt, lackiert und versiegelt werden.

Es gibt verschiedene Arten des Eloxierens: Typ I, Typ II und Typ III. Jede Beschichtung wird durch einen anderen Prozess aufgetragen und erzeugt unterschiedliche Beschichtungsdicken und -eigenschaften. Alle Eloxierungen machen Aluminium nicht leitend und verhindern Korrosion.

Typ I, Chromsäure-Anodisierung erzeugt die dünnste Schicht, sodass sich die Teileabmessungen nicht ändern. Diese Art der Eloxierung erscheint in der Farbe grauer und nimmt andere Farben nicht gut auf.

Typ II, das Eloxieren mit Borsäure, ist eine sicherere Alternative zu Typ I. Es verfügt außerdem über eine bessere Lackhaftung und kann daher verwendet werden, um Teilen eine Vielzahl von Farben zu verleihen, darunter Blau, Rot, Gold, Klar und mehr. Andere (Lieferanten verfügen über Farbkarten mit allen Optionen).

Typ III, die harte Eloxierung mit Schwefelsäure, ist die gebräuchlichste Art, hat die klarste Oberfläche und ist in der breitesten Farbpalette erhältlich. Allerdings ist diese Oberfläche etwas dicker als Typ II (im Bereich von 0,001 bis 0,004 Zoll). Typ III kann auch mit PTFE (allgemein bekannt als Teflon) kombiniert werden. PTFE erzeugt eine trockene, geschmierte Oberfläche.