- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

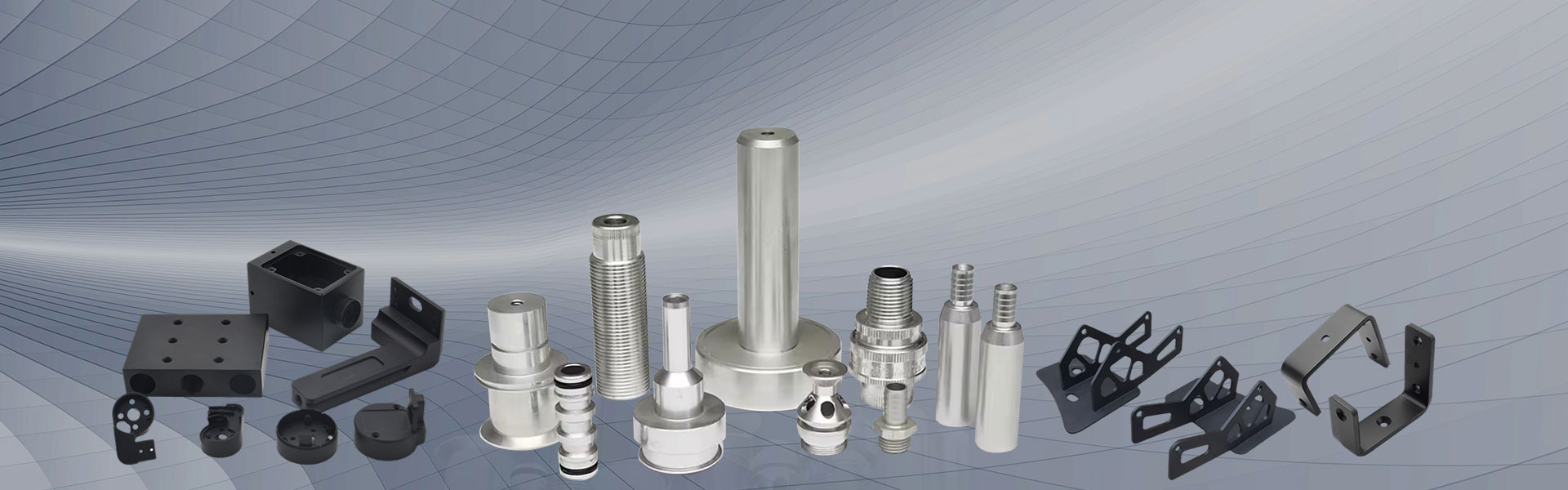

Druckgussverarbeitungsteile aus Magnesiumlegierung

Anfrage absenden

Als professioneller Hersteller möchten wir Ihnen Teile für die Druckgussverarbeitung aus Magnesiumlegierungen anbieten. Hier finden Sie eine Übersicht über die Schritte bei der Druckgussverarbeitung von Magnesiumlegierungen:

Design und Herstellung der Matrize: Der Prozess beginnt mit der Konstruktion und Herstellung der Matrize, auch Form oder Werkzeug genannt. Die Matrize ist in der Regel aus hochwertigem Stahl gefertigt und präzise bearbeitet, um den Spezifikationen des gewünschten Teils zu entsprechen.

Schmelzen und Vorbereiten einer Magnesiumlegierung: Magnesiumlegierungsbarren werden in einem Ofen bei kontrollierten Temperaturen geschmolzen. Verschiedene Legierungszusammensetzungen können verwendet werden, um spezifische mechanische Eigenschaften und Eigenschaften zu erreichen, die für das Endteil erforderlich sind.

Einspritzen: Sobald die geschmolzene Magnesiumlegierung die gewünschte Temperatur und Konsistenz erreicht hat, wird sie mit einer hydraulischen oder mechanischen Presse unter hohem Druck in den Formhohlraum eingespritzt. Der Druck trägt dazu bei, den Formhohlraum vollständig zu füllen und sicherzustellen, dass das fertige Teil eine hohe Dichte und minimale Porosität aufweist.

Vorteile von Druckguss

1> Schützt elektromagnetische Störungen (EMI) und Hochfrequenzstörungen (RFI) und kann auch als elektrische Erdung für Schaltkreise dienen.

2> Produktionsgeschwindigkeit – Der Druckgussprozess ist hochautomatisiert. Um die Produktion zu beschleunigen, können auch Mehrkavitätenwerkzeuge eingesetzt werden.

3> Lange Formlebensdauer – Mit einer Form können 100.000 bis 200.000 identische Druckgussteile hergestellt werden.

4> Maßgenauigkeit – Maßtoleranzen werden durch die Form kontrolliert, sodass die Wiederholgenauigkeit höher ist als bei der Bearbeitung.

5> Kosteneinsparungen – Effizienter und wirtschaftlicher Prozess, der für die Produktion in großem Maßstab geeignet ist.

6> Festigkeit – Erzeugt hitzebeständige und verschleißfeste Teile.

7> Guter Glanz – Die Oberfläche des Druckgusses kann glatt oder strukturiert sein und lässt sich leicht galvanisieren oder pulverbesprühen.